Qualità e ambiente

La politica della Torneria Pizeta è di continua crescita tecnologica, crescita organizzativa e crescita commerciale, nel rispetto delle norme ambientali.

Il percorso di miglioramento continuo della società trova la sua maggiore manifestazione nella qualità dei particolari prodotti e del servizio offerto al cliente.

Entrata in alcuni dei settori tra più esigenti, Pizeta ha sentito la necessità di fornire prodotti di maggiore qualità. Questo ha spinto i titolari, Rolando Zerbato e Roberto Peron, a investire su un sistema di gestione migliore. E’ stato così affrontato con successo il passaggio alla certificazione ISO 9001.

Pizeta ha introdotto nel 2022 una sua politica ambientale, volta a controllare e ridurre gli impatti che la propria attività ha sull'ambiente e si è certificata ISO 14001 nel 2023.

La responsabilità verso l’ambiente rappresenta uno dei cardini della strategia aziendale, al pari dell’attenzione posta verso la qualità dei prodotti e servizi forniti ai clienti. Pizeta è consapevole della necessità di integrare il più possibile il contesto industriale al territorio in cui opera ed è cosciente dell’importanza del suo agire sui diversi aspetti ambientali che la riguardano e degli impatti che può provocare.

Pertanto, considerando l’impegno verso l’Ambiente una parte integrante delle proprie attività, ha deciso di adottare un proprio Sistema di Gestione Ambientale, conforme ai requisiti della norma ISO 14001 che persegua:

- la protezione dell’ambiente, quali la prevenzione dall’inquinamento, l’utilizzo di risorse sostenibili, la mitigazione al cambiamento climatico

- il controllo dei propri aspetti ambientali (rifiuti, emissioni, rumore, scarichi, uso delle risorse, ecc.) attraverso la valutazione e, ove possibile, la riduzione degli impatti significativi sull’ambiente generati da PIZETA nello svolgimento delle proprie attività;

- il pieno soddisfacimento di tutte le leggi applicabili in materia di tutela ambientalee degli altri obblighi di conformità delle parti interessate;

- il miglioramento continuo delle proprie prestazioni ambientali attraverso:

- le migliori tecnologie possibili utilizzate nei processi produttivi interni (B.A.T.)

- il miglioramento della gestione dei rifiuti prodotti

- la definizione degli obiettivi aziendali di natura ambientale

- la definizione dei rischi legatiall’attività lavorativa al fine di ridurre gli impatti ambientali.

- la formazione a tutti i dipendenti affinché abbiano la conoscenza e la sensibilità nell’applicare i puntidella presente politicanel corso delle proprie attività per salvaguardare l’ambiente

- l’utilizzo di risorse umane ed economiche per il raggiungimento degli obiettivi prefissati

- la diffusione della politica dell’ambiente alle parti interessate

L’impegno per il rispetto e la cura dell’Ambiente rappresenta una componente fondamentale del nostro lavoro ed il raggiungimento degli obiettivi ambientali deve costituire una continua priorità.

Il controllo della produzione è fondamentale per limitare il numero di scarti prodotti e quindi l’impatto sull’ambiente.

Attualmente le fasi di controllo sono distribuite tra l’ingresso della materia prima e la spedizione del materiale finito.

La prima fase riguarda le barre grezze in entrata, di cui vengono controllate la forma, la dimensione e si verifica che la composizione chimica sia quella richiesta dal cliente.

Dopo il set-up della macchina, il controllo qualità (C.Q.) esegue il benestare su tutte le quote e le note a disegno, segnalando al personale di attrezzaggio eventuali anomalie da correggere. Quando il benestare è dato, il C.Q. compila il piano di controllo (P.C.) per gli operatori di controllo in produzione. Il P.C. è inserito in un software apposito, che stabilisce la frequenza di controllo e lo strumento da utilizzare. Per monitorare e anticipare eventuali derive e pezzi fuori tolleranza, il software è in grado di avvertire di problematiche in corso grazie all’utilizzo di indici statistici come il cp-cpk. Queste indicazioni possono poi essere trasformate in report statistici all’occorrenza, quando il cliente ne dovesse fare richiesta.

Dopo la produzione i pezzi vengono lavati nelle due lavatrici a riciclo di solvente, poi i pezzi possono essere controllati visivamente e con dime al 100%, sia in ambiente esposto, sia in camera bianca.

In caso di trattamenti esterni, il controllo si estende anche a questi, con verifiche sul trattamento eseguito per mezzo del certificato fornito dal trattamentista e con un controllo visivo/dimensionale che ne evidenzia eventuali problematiche.

Ogni tornio è provvisto di un suo pc-monitor che visualizza in tempo reale lo stato di avanzamento della produzione e su cui è possibile registrare le misurazioni fatte, direttamente in macchina. Su questi monitor vengono visualizzate le registrazioni salvate precedentemente, quindi all'operatore è consentito di vedere sul grafico apposito eventuali derive delle quote.

In area di produzione sono inoltre dislocate le isole di controllo, una per ogni operatore, che sono equipaggiate con gli strumenti di misura che non potrebbero stare direttamente in macchina, come l'altimetro e gli strumenti più ingombranti.

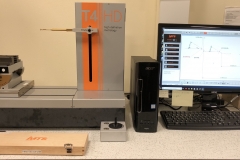

La sala di controllo principale è climatizzata ed è fornita di strumenti estremamente avanzati e precisi. Nei primi mesi del 2014, con l’ingresso della macchina di misura tridimensionale si è integrato il già ben composto parco di strumenti di misura. Nel 2017 è stato inserito un nuovo profilometro che va a completare il ventaglio di strumentazione, permettendo di fare agevolmente misure che prima erano estremamente difficili da ottenere.

Per risolvere alcuni colli di bottiglia in fase di controllo, nel 2021 e 2022 sono stati inseriti due nuovi proiettori digitali di Vici Vision ed è stato aggiunto una seconda macchina di misura tridimensionale Mitutoyo.

Gli strumenti principali presenti in sala di controllo sono i seguenti:

- - Tridimensionali CMM Mitutoyo Crysta Apex S544 e V544

- - Proiettori digitali Vici Vision M306

- - Visore Tesa Visio V300

- - Rugosimetro Tesa Rugosurf 90-G

- - Profilometro IMTS T4HD

Tutti gli strumenti vengono verificati da una azienda esterna che fornisce anche il software per la gestione delle scadenze e dei certificati.