Qualität und Umwelt

Die Politik der Torneria Pizeta ist kontinuierliches technologisches, organisatorisches und kommerzielles Wachstum unter voller Einhaltung der Umweltauflagen.

Der Weg der kontinuierlichen Verbesserung des Unternehmens findet seinen deutlichsten Ausdruck in der Qualität der gefertigten Präzisionsteile sowie im Service gegenüber dem Kunden.

Nach dem Einstieg in einige der anspruchsvollsten Branchen verspürte Pizeta die Notwendigkeit, Produkte noch höherer Qualität zu liefern. Dies veranlasste die Inhaber Rolando Zerbato und Roberto Peron, in ein überlegenes Managementsystem zu investieren. So wurde der Übergang zur Zertifizierung nach DIN EN ISO 9001 erfolgreich bewältigt.

Im Jahr 2022 führte Pizeta eine eigene Umweltpolitik ein, die darauf abzielt, die Umweltauswirkungen der eigenen Tätigkeiten zu kontrollieren und zu reduzieren, und erlangte 2023 die Zertifizierung nach DIN EN ISO 14001.

Die Verantwortung gegenüber der Umwelt stellt einen der zentralen Pfeiler der Unternehmensstrategie dar – gleichrangig mit der Sorgfalt für die Qualität der gelieferten Produkte und Dienstleistungen. Pizeta ist sich der Notwendigkeit bewusst, die industrielle Tätigkeit so harmonisch wie möglich in das umgebende Gebiet zu integrieren. Das Unternehmen ist sich der Bedeutung seines Handelns in Bezug auf die verschiedenen umweltrelevanten Aspekte sowie der dadurch möglicherweise verursachten Auswirkungen voll bewusst.

Aus diesem Grund hat Pizeta – in der Überzeugung, dass das Engagement für die Umwelt ein integraler Bestandteil der eigenen Tätigkeiten ist – beschlossen, ein eigenes Umweltmanagementsystem gemäß den Anforderungen der Norm DIN EN ISO 14001 einzuführen, mit folgenden Zielen:

- Schutz der Umwelt, einschließlich Vorbeugung von Umweltverschmutzung, nachhaltige Nutzung von Ressourcen und Abmilderung des Klimawandels

- Kontrolle der eigenen Umweltaspekte (Abfälle, Emissionen, Lärm, Abwässer, Ressourcenverbrauch usw.) durch Bewertung und – soweit möglich – Reduzierung der wesentlichen Umweltauswirkungen, die durch die Tätigkeiten von Pizeta entstehen

- vollständige Einhaltung aller anwendbaren umweltrechtlichen Vorschriften sowie aller weiteren Verpflichtungen gegenüber interessierten Parteien

- kontinuierliche Verbesserung der eigenen Umweltleistung durch:

- Einsatz der besten verfügbaren Techniken (BVT) in den internen Produktionsprozessen

- verbessertes Management der erzeugten Abfälle

- Festlegung unternehmensweiter Umweltziele

- Ermittlung der mit der Arbeitstätigkeit verbundenen Risiken mit dem Ziel, die Umweltauswirkungen zu verringern

- Schulung aller Mitarbeiter, damit diese über das Wissen und das Bewusstsein verfügen, die Grundsätze dieser Politik im Rahmen ihrer täglichen Tätigkeiten anzuwenden und so die Umwelt zu schützen

- Bereitstellung von Personal- und Finanzmitteln zur Erreichung der festgelegten Ziele

- Kommunikation der Umweltpolitik an alle interessierten Parteien

Das Engagement für den Schutz und die Pflege der Umwelt bildet einen grundlegenden Bestandteil unserer Arbeit. Die Erreichung der Umweltziele muss daher eine dauerhafte Priorität bleiben.

Die Kontrolle der Produktion ist entscheidend, um die Menge an Ausschuss zu begrenzen und dadurch die Umweltauswirkungen zu reduzieren.

Derzeit sind die Qualitätskontrolltätigkeiten zwischen Wareneingang (Rohmaterial) und Versand der Fertigteile verteilt.

Die erste Phase betrifft die eingehenden Rohstangen, bei denen Form, Maße und chemische Zusammensetzung (entsprechend den Kundenvorgaben) geprüft werden.

Nach dem Rüsten der Maschine führt die Qualitätssicherung (QS) die Freigabe aller Zeichnungsmaße und -hinweise durch und meldet etwaige Anomalien an das Rüstpersonal zur Korrektur. Nach Erteilung der Freigabe erstellt die QS den Prüfplan (PP) für die Fertigungsprüfer. Der Prüfplan wird in eine spezielle Software eingepflegt, die sowohl die Prüffrequenz als auch die zu verwendenden Messmittel vorgibt. Zur Überwachung und frühzeitigen Erkennung von Trends oder toleranzüberschreitenden Teilen warnt die Software bei laufenden Problemen mithilfe statistischer Kennzahlen wie Cp und Cpk. Diese Daten können bei Kundenanfrage in statistische Berichte umgewandelt werden.

Nach der Fertigung werden die Teile in zwei Lösemittel-Recycling-Waschanlagen gereinigt; anschließend erfolgt eine 100%ige Sichtprüfung und Lehrenprüfung – sowohl im Normalbereich als auch im Reinraum.

Bei externen Behandlungen erstreckt sich die Kontrolle auch auf diese Prozesse, und zwar durch Prüfung des Behandlungszertifikats des Lohnbeschichters sowie durch Sicht- und Maßkontrolle zur Erkennung eventueller Mängel.

Jede Drehmaschine ist mit einem eigenen PC-Monitor ausgestattet, der den Produktionsfortschritt in Echtzeit darstellt und die direkte Erfassung von Messwerten an der Maschine ermöglicht. Auf diesen Monitoren werden auch zuvor gespeicherte Aufzeichnungen angezeigt, sodass der Bediener Trends/Abweichungen der Maße direkt im entsprechenden Diagramm erkennen kann.

Im Produktionsbereich befinden sich zudem Prüfinseln – je eine pro Bediener – die mit Messmitteln ausgestattet sind, die nicht direkt an der Maschine untergebracht werden können (z. B. Höhenmessgeräte und größere Geräte).

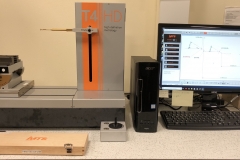

Der Hauptkontrollraum ist klimatisiert und mit hochpräzisen, modernsten Messmitteln ausgestattet. In den ersten Monaten 2014 wurde durch die Anschaffung einer Koordinatenmessmaschine (KMG) das bereits umfangreiche Messmittelsortiment weiter ergänzt. 2017 kam ein neuer Profilometer hinzu, wodurch zuvor sehr schwierig zu realisierende Messungen deutlich erleichtert wurden.

Zur Beseitigung einiger Engpässe im Prüfbereich wurden 2021 und 2022 zwei neue digitale optische Messprojektoren Vici Vision installiert sowie eine zweite Mitutoyo-Koordinatenmessmaschine angeschafft.

Die wichtigsten Messgeräte im Kontrollraum sind folgende:

- Dreidimensionale Koordinatenmessmaschine (CMM) Mitutoyo Crysta Apex S544 unt V544

- Optische Wellenmessmaschine Vici Vision M306

- Farbsucher Tesa Visio V300

- Rauwertmessgerät Tesa Rugosurf 90-G

Alle Messmittel werden regelmäßig von einem externen akkreditierten Dienstleister überprüft, der zugleich die Software für die Verwaltung der Kalibrierfristen und Zertifikate bereitstellt.